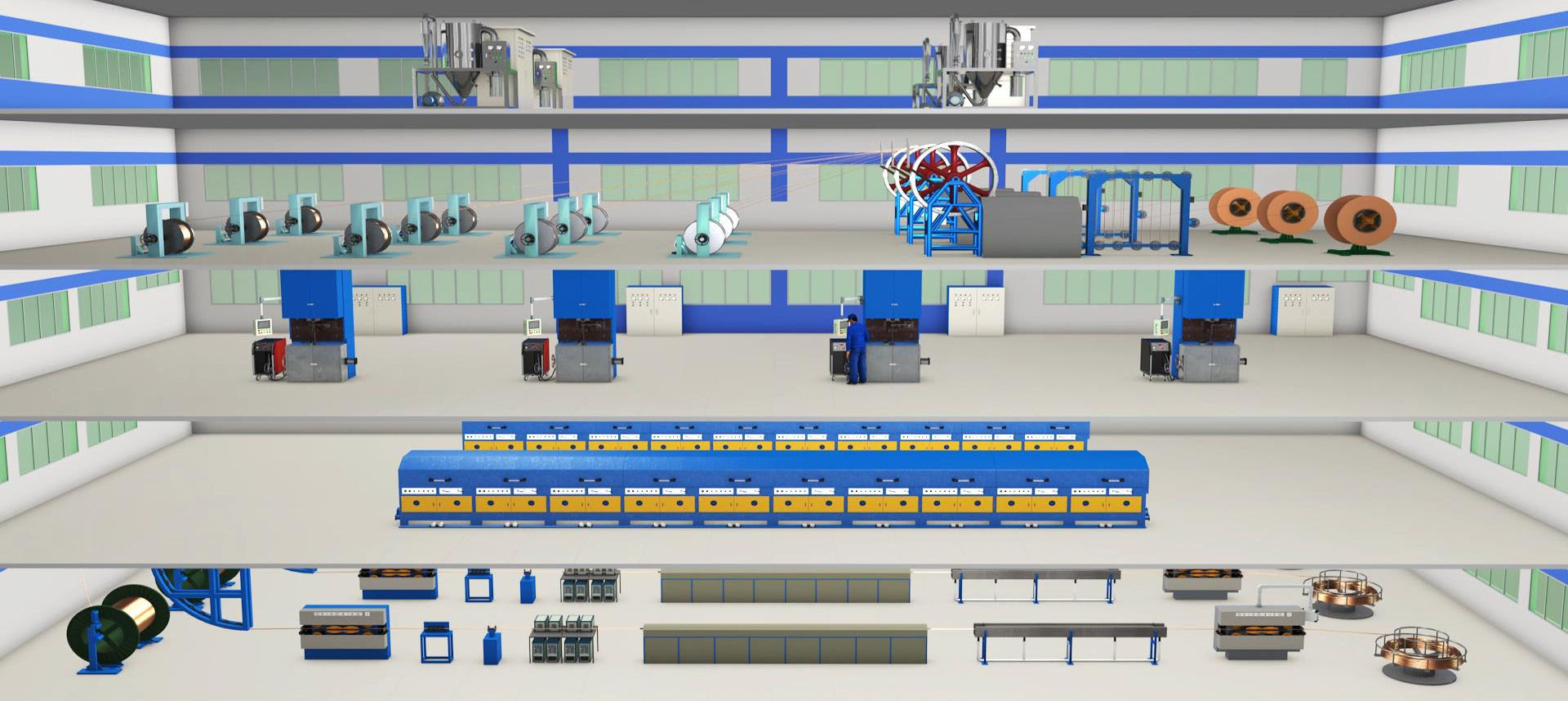

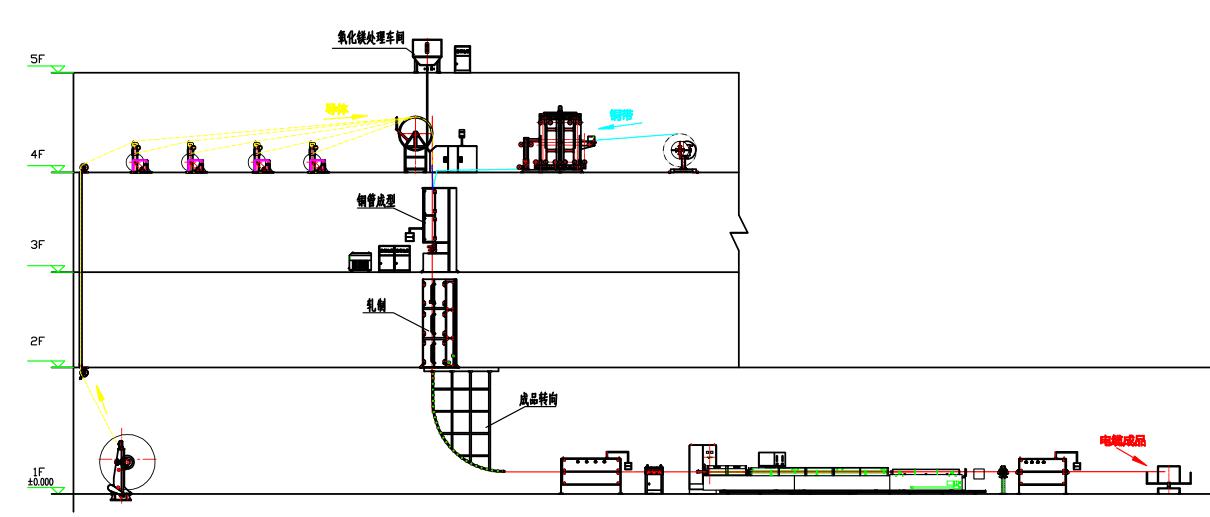

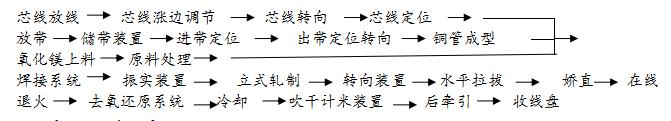

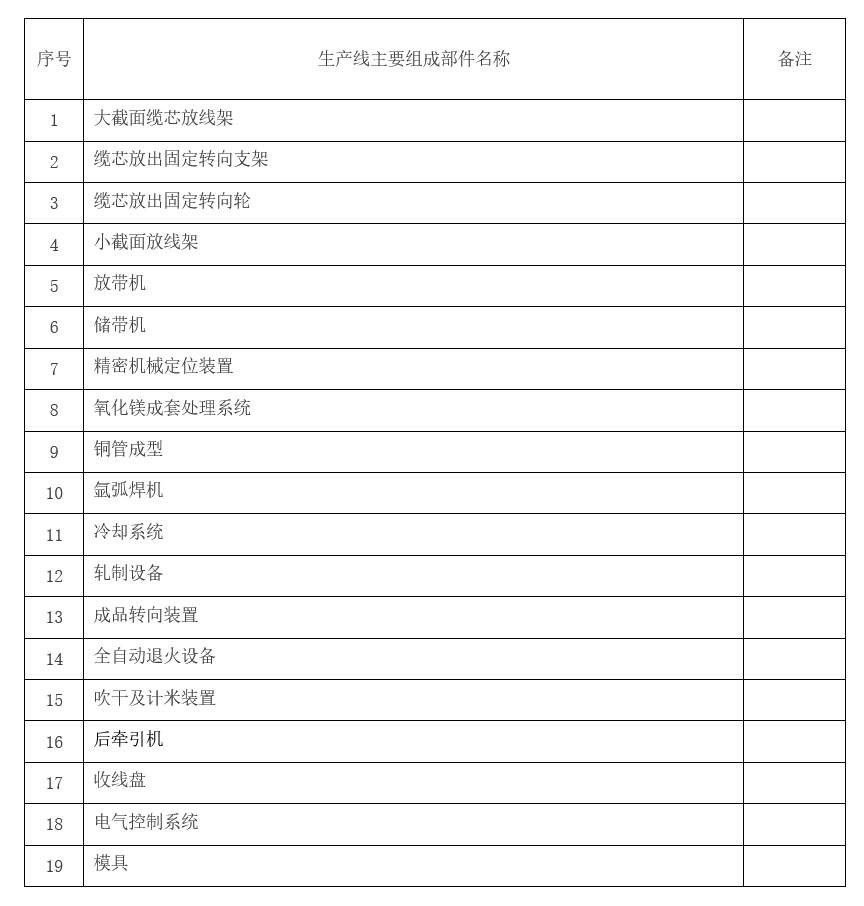

CKL-3型指的是我司的第三代礦物絕緣電纜生產線機型,該生產線主要用于礦物絕緣電纜高質量銅管生產。本生產線采用5層樓標準廠房成“L“形布置,可根據客戶現有廠房改造。生產線采用氬氣保護焊接,將清潔、干凈、平整的銅帶經過精確切邊定位后,通過銅管成型機及焊接成型專用模具縱包成形,在氣體保護下進行連續對接縱縫焊接-氧化鎂自動灌裝-振實裝置-經立式軋制- 水平轉向拉拔-嬌直-在線退火-去氧還原-穿水冷卻-轉盤收線而成產品。

生產線設備配置合理,技術成熟,生產效率高,產品合格率高,廢品少。焊機原裝進口、,確保產品質量,成型及模具設計合理,加工精度高,成型穩定確保成型焊接質量。電器控制系統設計合理成熟,自動化配置高,系統穩定可靠。操作方便,采用一鍵式啟動、停止功能,焊接電流、軋制、拉拔、退火及牽引生產速度、,生產產品規格型號與工藝參數相匹配在觸摸屏長期保存,根據實際生需要隨時調用,操作簡單方便,提高產品合格率,保證產品質量。

1、焊接外徑:Φ14-Φ35mm

2、焊接金屬帶材料:銅

3、焊接金屬帶厚度:銅帶厚為0.7-1.2mm、帶寬:40-110mm;

4、焊接速度:1-2 m/min,連續可調。

5、焊接方式:直流氬弧焊、高頻引弧;

6、焊接電流:5-350A連續可調;焊接電流自動跟隨銅管成型速度變化,確保焊接穩定。

7、PLC控制和觸摸屏顯示;

(1)、觸摸屏設置生產線工藝及動態工藝參數顯示;

(2)、觸摸屏設定主要參數;(帶配方功能,可長期保存及調用,可保持產品一致性)

(3)、觸摸屏顯示主要參數;如焊接電流、退火電流、成品計米長度等;

(4)、 觸摸屏告警;

8、設備安裝占地積約(長50M*寬5M*高16M)附生產線流程總圖

9、設備裝機總容量(380V,三相五線,50Hz)437 KW,正常運行功率≤200KW

10、工作氣體壓力:0.4Mpa;

11、焊接保護氣體:氬、(純度99.999%、使用最低壓力0.15Mpa);

12、生產線工作方向:從左向右、或從右向左;用戶確定

結構特點:放線架支柱采用優質鋼材焊接制造加工,頂尖機構固定在支柱的直線導軌上,傳動摩擦小,使用方便,兩邊頂尖采用無軸懸掛式,上下盤方便靈活;不會損傷盤具和設備零部件。放線架采用電磁控制芯線的放線張力穩定、速度均勻,放線盤電動升降裝卸,電動開合,被動放線。(具有盤具升降極限限位、開合極限限位、等機械電器保護功能)避免誤操作對設備的影響。操作獨立控制電箱一個。

盤具規格:Φ1000mm~Φ1600mm。

額定承載:6000kg。

結構特點:放線架支柱采用優質方鋼加工,頂尖機構固定在支柱上,兩邊頂尖采用無軸式,上下采用液壓升降托盤裝卸,氣壓夾緊,操作方便靈活,不會損傷盤具。放線架采用磁粉張力電動調節控制芯線的放線張力,被動放線。

結構特點:立式雙頭放帶式,裝卸電動擴張,可一次放兩卷金屬帶,放帶張力調節同步生產速度,磁粉漲力調節。

放帶速度:0~20m/min

銅帶外徑:最大1400mm。

放帶寬度:最大300mm。

最大承重:3000kg。

結構特點:本機采用立式儲帶方式、氣動剎車、調節漲力。上下各安裝滾輪, 滾輪表面光滑,保證銅帶不被刮傷。本機主要用于焊管生產過程中,當金屬銅帶快用完時,可預先儲一部分銅帶進入儲帶機內,以便在接帶過程中保證生產線連續不停機生產。設備由上、下兩排滾筒組組成,金屬帶材從滾筒組組成,金屬帶材從滾筒上、下呈S形交叉經過,拉開兩組滾筒的距離便實現了儲帶。

儲帶量 20M

工作氣壓 0.4MPa

結構特點:銅帶采用臥式精密切邊處理裝置,精切后具有帶寬數字顯示功能。采用導向座開合移動,電動、手動均可實現切刀開合、壓堅定位。切刀采用硬質合金制造,切邊平整、均勻。進入成型模具。

廢邊收取自動跟蹤生線速度收卷,采用光桿排線器自動排線,斷絲報警、快速裝卸,最大收取50kg,收邊速度0-10m/min。

結構特點:每種規格的精密成型裝置采用:由成型模具、焊接、定徑裝置精密成型,調節簡單方便,成型穩定、一致性好,確保焊接穩定可靠。將成型導向模架、焊接裝置、定徑裝置,線芯,氧化鎂粉灌裝裝置,一同固定在成型平臺上,實現線芯、銅帶成型、氧化鎂同時縱包焊接成型。提高產品質量和工作效率。

結構特點:模塊逆變式焊接電源,帶自動循環水冷,帶主要參數顯示及設置使用參數。采用德國原裝進口。

焊接電流:5-300A,連續可調。

起弧電流:> 5 A。

立式軋制采用優質鋼制造,軋制機架獨立,軋棍、更換操作方便。連續軋制、不軋裂、精度高。使銅護套、絕緣層、導體密實。保證產品質量。

由于在線感應加熱采用電磁感應原理,其熱量在產品(電纜)內自身產生,由于該退火加熱升溫速度快,氧化脫炭少,加熱效率高。加熱均勻,溫控精度高,芯表溫差小。低能耗、無污染、在線感應退火,與其它生產自動跟蹤生產線線速同步控制退火功率,保證產品的一至性。去氧還原系統采用優質不銹鋼制造封閉循環回路,加入保護氣體真空驅氧從而達到還原效果,使產品外表美觀。冷卻循環系統儲水量約2 m3,循環量15m3/h。

結構特點:本機采用履帶式氣動,主要由電動機、變速機構、氣動系統、壓輪機構、牽引履帶等主要部件組成。設備有氣缸壓緊、氣缸張緊,氣壓及速度可調,操作方便。

牽引外徑:Ф3~Ф35

牽引速度:0~10m/min

工作氣體壓力:0.4 MPa

最大牽引力:300KG

中心高:1000mm

結構特點:生產線控制系統采用先進的觸摸屏與PLC結合控制方式,整個生產過程實時顯示和監控,對在線焊接電流、焊接速度及退火電流系數等工藝參數進行設置、修改。顯示屏實時顯示 :氧化鎂原材料儲存量、焊接電流、退火電流、線速、產品長度、等主要參數。所有規格型號設置的參數可以長期保存,方便以后直接調用,主操作柜安裝位置為3樓。

觸摸屏(彩色)與PLC、變頻器采用西門子產品,低壓電器、交流電機采用國內知名品牌,電控柜采用國內知名品牌電柜。

根據市場發展需求,以2~3條生產線布局預算生產線同時生產的操作人員配備:五樓、四樓共1人、三樓2人、二樓1人、一樓2人,負責人1位。

生產線生產電纜型號規格:

1*4、1*6、1*10、1*16、1*25、1*35、1*50、1*70、1*95、1*120、1*150、1*185、1*240、1*300、1*400

4*2.5、4*4、4*6、4*10、4*16、4*25等

生產線月產能(26天滿負荷)約120KM。

以上就是《歷代BTTZ礦物電纜生產工藝對比》的全部內容,如果想了解更多相關信息,可點擊網站右側的客服工具進行咨詢,我們將竭誠為您為您解答,讓您滿意。